Il est souvent difficile de savoir si une source d’énergie est d’origine fossile ou si elle provient d’une source renouvelable: l’électricité est un flux d’électrons, qu’elle provienne d’une centrale à charbon ou de cellules photovoltaïques. Il en va de même pour le gaz domestique: celui-ci se compose de méthane (CH4). Aujourd’hui, le méthane est généralement extrait des gisements de gaz naturel et est alors d’origine fossile («gaz naturel»). Le méthane peut également être produit dans des installations de biogaz par fermentation de lisier, de résidus végétaux ou de déchets alimentaires. On parle alors de «biogaz». Ce méthane est considéré comme «renouvelable» dans la mesure où sa combustion ne produit que la quantité de dioxyde de carbone, laquelle a été liée auparavant dans le digestat de l’atmosphère.

50% de méthane et environ 45% de CO2

Le gaz brut produit dans le fermenteur d’une installation de biogaz contient bien 50% de méthane, ainsi qu’environ 45% de CO2 et d’autres gaz. Aujourd’hui, dans la plupart des installations, seul le méthane est utilisé à des fins énergétiques. Les autres gaz sont séparés et rejetés dans l’environnement. Mais il existe une autre solution, car le CO2 peut lui aussi être utilisé à des fins énergétiques: par purification, le soufre, l’ammoniac et d’autres gaz sont éliminés du biogaz brut; il reste un mélange de méthane et de CO2. Si l’on ajoute de l’hydrogène (H2) à ce mélange, le CO2 peut être transformé en méthane («méthanisé»). Avec la méthanisation du CO2, pratiquement toute la production de gaz d’un fermenteur peut être transformée en biogaz utilisable à des fins énergétiques. La condition est que l’hydrogène utilisé à cette fin soit «vert», c’est-à-dire produit à partir d’électricité renouvelable.

Un nouveau type de catalyseur au nickel

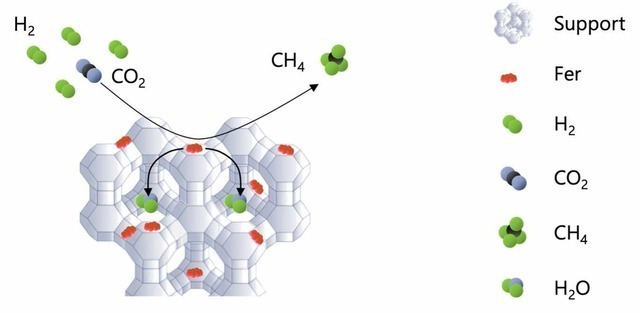

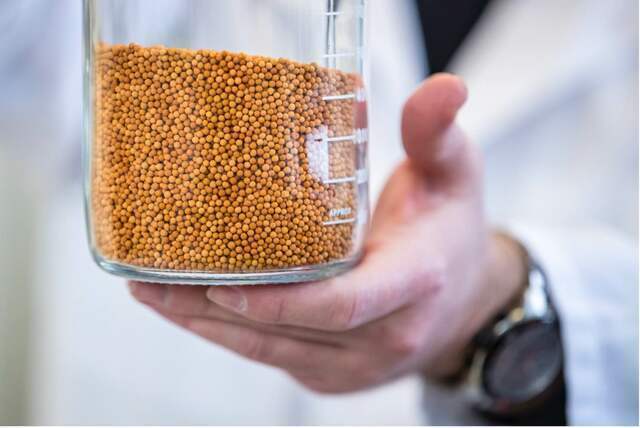

Le démarrage de la réaction de méthanisation requiert un catalyseur métallique. Celui-ci décompose le CO2 et le H2 et permet ainsi une nouvelle combinaison des éléments en CH4 (méthane) et H2O (eau). Ce procédé est connu depuis plus de 100 ans. Mais ce n’est que depuis que le biogaz est devenu une source d’énergie respectueuse du climat que l’on étudie intensivement si et comment la méthanisation du CO2 pourrait être utilisée pour augmenter le rendement des installations de biogaz. Des recherches sont menées, par exemple à la Haute école spécialisée de Suisse orientale (OST) à Rapperswil (SG). C’est là que les scientifiques, avec le professeur. Andre Heel ont développé ledit SmartCat au cours des dix dernières années: un catalyseur à base de nickel qui transforme complètement le CO2 en méthane avec la pression atmosphérique et à une température de 300°C

Inoffensif, largement disponible et vraiment bon marché

«Le SmartCat produit du méthane presque pur, ce qu’aucun autre catalyseur n’a réussi à faire jusqu’à présent. Cependant, le nickel peut être problématique pour l’homme et l’environnement, et le prix de ce métal a fortement augmenté au cours des dernières années», explique Andre Heel. «C’est pourquoi nous avons demandé, dans le cadre d’un nouveau projet de recherche, si nous pouvions obtenir des résultats aussi bons avec le métal catalyseur qu’est le fer. En effet, le fer est inoffensif, largement disponible et vraiment bon marché». Ce projet de recherche financé par l’OFEN a été mis en œuvre au cours des deux dernières années par Stefanie Mizuno, docteur en ingénierie chimique.

Le fer remplace le nickel

Le catalyseur au fer se base sur le même concept que le catalyseur au nickel utilisé précédemment: les particules de métal catalytique se déposent sur un support riche en pores (appelé zéolithe), lequel a la capacité «d’adsorber» l’eau produite pendant la méthanisation. Ce processus d’adsorption est essentiel pour que le processus de méthanisation se déroule sans encombre et que la totalité du CO2 soit transformée en méthane.

Stefanie Mizuno a réussi à concevoir un catalyseur à base de fer qui présente presque les mêmes performances que le SmartCat à base de nickel. Une première tentative avec du fer pur s’est avérée, comme souvent dans la recherche, encore insatisfaisante. Le catalyseur a perdu son activité assez rapidement. Mais lors du deuxième essai, Mizuno a stabilisé le fer avec un deuxième métal dans une quantité minimale («dopage»). Grâce à cet ajout, le fer reste actif en tant que catalyseur pendant une période prolongée. «Nous avons pu montrer pour la première fois que la méthanisation avec un catalyseur au fer se déroule également de manière pratiquement complète», explique Mizuno pour résumer le principal résultat de son étude. Le processus nécessite une pression de 15 bars et une température de 400°C (contre 1 bar et 300°C pour le catalyseur au nickel). Grâce à la variation du processus, la chercheuse de l’OST peut remplacer le nickel par du fer, nettement moins cher. Le méthane qui en résulte possède directement, c’est-à-dire sans purification ultérieure coûteuse, la qualité requise pour l’alimentation du réseau.

Un processus continu comme objectif

«Nous sommes les premiers à avoir réussi à utiliser le fer pour la méthanisation et avec un rendement aussi élevé. Notre catalyseur à base de fer est effectivement la solution la plus prometteuse pour la méthanisation à grande échelle du CO2 issu des installations de biogaz», explique Andre Heel. La prochaine étape vers une telle application commerciale est une installation prototype qui sera construite dans les prochains mois au laboratoire OST dans le cadre d’un nouveau projet de l’OFEN. Elle devrait permettre d’augmenter encore la conversion du CO2 en méthane. Actuellement, le taux de conversion (sélectivité) est supérieur à 90% et se traduit par une proportion de méthane tout aussi élevée, ce qui est déjà très important pour un catalyseur au fer. Une gestion habile du processus doit en outre permettre une méthanisation continue. Cet objectif n’est pas facile à atteindre dans la mesure où le catalyseur de fer (plus précisément la zéolithe saturée d’eau) doit être séché avant toute réutilisation.

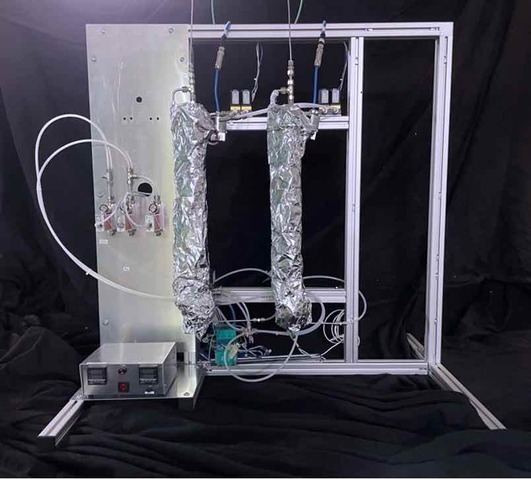

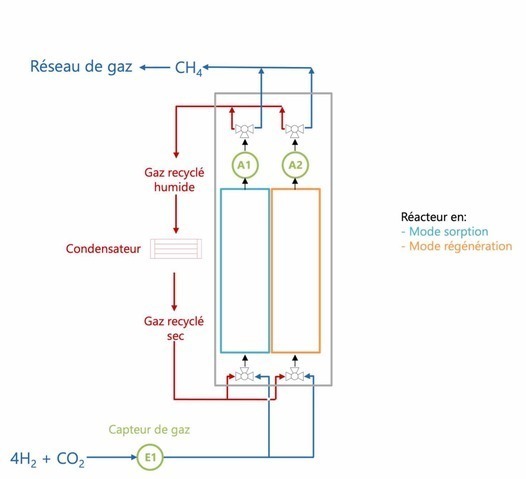

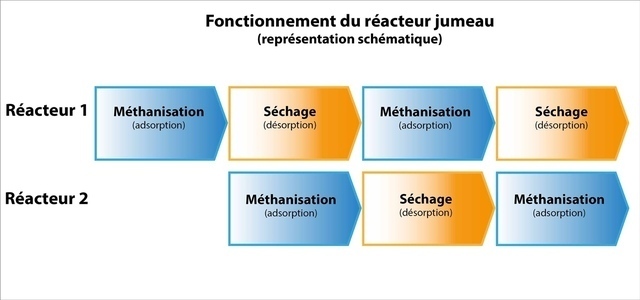

Réacteurs jumeaux

Pour faire face à ce problème, les chercheurs de l’OST utilisent un système composé de deux réacteurs (réacteurs jumeaux) qui sont utilisés alternativement pour la méthanisation et le séchage: la première étape consiste à méthaniser dans le premier réacteur et à sécher dans la deuxième. La première étape consiste à méthaniser dans le réacteur 1. Dans la deuxième étape, le catalyseur du réacteur 1 est séché et méthanisé dans le réacteur 2, avant d’y être séché lors de la troisième étape et d’être à nouveau méthanisé dans le réacteur 1. L’objectif est d’optimiser l’alternance des processus de méthanisation et de séchage de manière à permettre une méthanisation continue. Jusqu’à présent, cela a été possible avec le SmartCat à base de nickel, mais pas encore avec le catalyseur à base de fer, car la structure sous-jacente retarde le séchage dans le cas du fer.

Un fonctionnement stable à long terme

D’autres obstacles doivent être surmontés avant qu’une installation de méthanisation commerciale avec un catalyseur au fer puisse être mise en place. Il faut ainsi s’assurer que le catalyseur fonctionne de manière stable à long terme, c’est-à-dire qu’il ne se dégrade pas en raison de faibles quantités de soufre qui empoisonnent le catalyseur. Pour y parvenir, le fer offre en principe des conditions favorables. Les scientifiques veulent également apporter la preuve que la méthanisation au moyen d’un catalyseur au fer se déroule en autarcie énergétique, la chaleur nécessaire au processus étant récupérée à partir de la chaleur de réaction.

La méthanisation du CO2 à partir du biogaz brut purifié présente un potentiel considérable pour augmenter la production de biogaz. Il convient de noter que l’hydrogène «vert» doit être produit à partir d’électricité renouvelable et qu’il faut accepter des pertes de 30 à 40% en fonction de la technologie utilisée. Nous verrons quel est le potentiel d’application de la méthanisation avec catalyseur au fer lorsque le processus définitif sera exploité dans un environnement réel, à savoir dans une installation de biogaz.

- Sandra Hermle (Sandra.Hermle@bfe.admin.ch), directrice du programme de recherche de l’OFEN sur la bioénergie communique des informations à ce sujet.

- Vous trouverez plus d’articles spécialisés concernant les projets pilotes, de démonstration et les projets phares dans le domaine de la bioénergie sur www.bfe.admin.ch/ec-bioenergie-fr >>

Texte : Benedikt Vogel, sur mandat de l’Office fédéral de l’énergie (OFEN)

0 Kommentare