Ein an der Hochschule Rapperswil entwickelter Prüfstand hilft dem Riemenhersteller Ammeraal Beltech AG, seine Produkte so zu optimieren, dass die mit ihnen betriebenen Anlagen weniger Energie verbrauchen.

Mehrere Einsatzgebiete für Flachriemen

Antriebsriemen dienen der Kraftübertragung, Transportriemen befördern ein Gut von A nach B. Ob für Antrieb oder Transport – in beiden Fällen kommen heute Flachriemen zur Anwendung. Wichtige Einsatzgebiete für Flachriemen sind die Verpackungs-, Druck- und Textilindustrie, dies im Gegensatz zu den Keil- und Zahnriemen, die sich eher für robuste Anwendungen in verschmutzter Umgebung eignen. Flachriemen dienen beispielsweise in Verpackungsmaschinen zum Falten von Kartonschachteln, oder sie lassen die Spindeln in Spinnmaschinen rotieren. Eingesetzt werden sie auch in den Brief-und Packetsortieranlagen der Post, hier allerdings bei wesentlich tieferen Geschwindigkeiten.

Beachtliche Effizienzgewinne

In den schnellen Anwendungen bewegen sich Riemen mit bis zu 80 m/s. Je schneller der Riemen läuft, desto höher die Wärmeverluste an den Pulleys, die die Riemen auf ihrer Bahn halten. Ein Riemen passiert dann pro Sekunde zehn und mehr dieser Wechselbeugungen und erwärmt sich dabei mitunter auf 60 °C und mehr. Obwohl moderne Flachriemen-Anlagen über einen Wirkungsgrad von 95 bis 98 % verfügen, lassen sich durch richtige Materialwahl und Konstruktion der Riemen noch beachtliche Effizienzgewinne erzielen. Effizienzgewinne, die sich für die Anwender in dauerhaft sinkenden Energie- und damit Betriebskosten bezahlt machen. So erstaunt es nicht, dass für Riemenhersteller der niedrige Energieverbrauch ihrer Produkte ein wichtiges Verkaufsargument ist. Wenn die verringerte Reibung die Temperatur der Riemen senkt, führt das auch zu einer verminderten Alterung derselben durch Rissbildung (insbesondere der Gummioberflächen). Die Anwender profitieren in der Folge von einer längeren Lebensdauer der Riemen und tieferen Wartungskosten.

Ein eigener Riemen für jede Anwendung

Die niederländische Ammeraal Beltech AG ist eine weltweit führende Riemenherstellerin. Ein Entwicklungs- und Produktionsstandort des Unternehmens ist Rapperswil-Jona. Hier stand schon im 19. Jahrhundert eine Ledergerberei, die Lederriemen herstellte. Heute stellt Ammeraal Beltech hier mit 95 Angestellten immer noch Riemen her, nur sind diese nicht mehr aus Tierhaut geschnitten, sondern aus synthetischem Material gefertigt und schichtweise zu leistungsfähigen Antriebs- und Transportinstrumenten laminiert. Über 150 Typen von Hochleistungsflachriemen für verschiedene industrielle Anwendungen stellt das Unternehmen her. Jedes Einsatzgebiet erfordert den passenden Riemen. So sind für eine Briefsortieranlage zum Beispiel antistatische Riemen gefragt. Hier ist eine leitfähige Schicht eingearbeitet, die die elektrostatische Aufladung abführt, weil Briefe sonst mitunter an der Anlage haften bleiben. Wer Riemen bestellt, definiert daher ein Lastenheft, das unter anderem Dicke, Beschaffenheit des Deckmaterials und weitere Spezifikationen festlegt.

12 % weniger Energie

„Unser Ziel ist, den Wirkungsgrad der Flachriemen durch die Verwendung effizienterer Materialien und durch einen optimierten Riemenaufbau weiter zu erhöhen“, sagt Dr. Jérôme Lefèvre. Lefèvre hat an der ETH Zürich Materialwissenschaften studiert und dann eine Doktorarbeit im Kunststoffbereich verfasst. Seit zwei Jahren leitet er die Abteilung Technik&Entwicklung bei Ammeraal Beltech. Lefèvre kann auf beachtliche Erfolge seines Unternehmens verweisen: „Die Riemen für eine Brieftransportanlage von Siemens brauchen 12 % weniger Energie als jene unserer Wettbewerber“, sagt Lefèvre. Sogar 14 % beträgt der Vorsprung auf die Konkurrenten bei einer Faltschachtelmaschine der Westschweizer Firma Bobst SA. Beim Betrieb einer Faltschachtelmaschine gehen nicht weniger als 90 % der eingesetzten Energie in den Antrieb von Riemen und Rollen.

Effizienzpotenzial ausloten

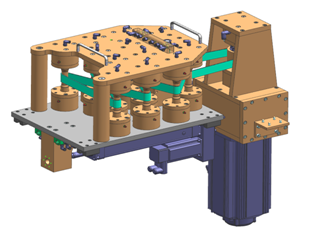

Um die Energieeffizienz der Riemen weiter zu erhöhen, hat Ammeraal Beltech vor einigen Monaten einen neuen Prüfstand in Betrieb genommen. Konnte der Vorgänger hauptsächlich die Lebensdauer eines Riemens ermitteln, lassen sich mit dem neuen Prüfstand die rund um den Riemen wirkenden Kräfte messen, ebenso Temperaturen und das Dehnungsverhalten. Um die Energieeffizienz zu bestimmen, wird der Riemen in den Prüfstand eingespannt, dann während ein bis zwei Stunden eingelaufen, bis er relaxiert. Läuft er dann stabil, wird über die Messung von Energieinput und Energieoutput der Wirkungsgrad bestimmt. Zurzeit läuft bei Ammeraal Beltech eine Messkampagne mit drei Produktfamilien (Faltschachtelmaschinen, Textil, Logistik). Dabei werden je drei bis vier Riemen aus jeder Familie mit unterschiedlichen Dicken und Festigkeiten untersucht. „Das sind die drei Bereiche mit dem höchsten Effizienzpotenzial“, sagt Entwicklungsleiter Lefèvre.

Entscheidenden Einfluss auf den Energieverbrauch haben die für die Herstellung verwendeten Materialien (siehe weiter unten). Nach Einschätzung Lefèvres wird sich mit dem neuen Prüfstand die Energieeffizienz um weitere 15 bis 20 % verbessern lassen. Zusätzlich setzt Ammeraal Beltech ein Bewertungs-Softwaretool ein, von dem Lefèvre einen zusätzlichen Effizienzgewinn durch besseren Schichtaufbau von 6 bis 7 % erwartet. Das gesamte Effizienzpotenzial kann der Riemenhersteller allerdings nur gemeinsam mit den Anwendern und Maschinenherstellern ausschöpfen. Nach Auskunft von Jérôme Lefèvre setzen Industrie und Dienstleistungsbetriebe heute bisweilen noch immer dickere Riemen ein als nötig. Dabei lassen sich Riemen heute dank faserverstärkter Zugschicht dünner (2 bis 2.5 mm statt 3 bis 4 mm) und damit energiesparender konstruieren. „Wenn die Industrie hier mitzieht, können wir in dem Bereich einen neuen Effizienzschub realisieren“, sagt Lefèvre.

HSR-Forscher haben den Prüfstand gebaut

Dank des neuen Wechselbiegeprüfstands kann Ammeraal Beltech neue Riemen im Haus testen, was die Entwicklungszeit verkürzt und für die Kunden den Vorteil hat, in ihren Maschinen fertig ausgetestete Riemen einsetzen zu können. Jérôme Lefèvre: „Der Prüfstand bringt uns im Markt einen grossen Schritt voran. Wir sind nun als Zulieferer mit unserem Prüfstand besser ausgerüstet als manch ein Maschinenhersteller.“ Können Maschinenhersteller energieeffiziente Riemen in ihre Maschinen einbauen, profitieren die industriellen Anwender. Entwicklungsleiter Lefèvre verweist auf das Beispiel eines grossen indischen Textilunternehmens. Dieses spart mit dem Einsatz modernster Riemen von Ammeraal Beltech bei insgesamt 100 Two-for-one twister-Textilmaschinen im 12 h-Betrieb jährlich Energiekosten von 110‘000 Dollar pro Jahr.

Entwickelt hat den Flachriemen-Prüfstand von Ammeraal Beltech das Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) der Hochschule Rapperswil (HSR) im Rahmen eines Projekts, das vom Bundesamt für Energie (BFE) unterstützt wurde. Der Prüfstand verfügt über 12 Pulleys mit unterschiedlichen Durchmessern (25, 30, 40, 60 mm). Eine doppelseitige Lagerung mit integrierter Druckluftkühlung sorgt für hohe mechanische Stabilität. Ein weiterer Pulley sorgt für den Antrieb. Der Prüfstand ist mit einer Klimakammer und umfangreicher Sensorik ausgestattet. „Mit einer eigens entwickelten Software können Riemengeschwindigkeit, Auflagedehnung bzw. Vorspannung und Umgebungstemperatur gezielt eingestellt und relevante Parameter (Relaxation/Kriechen, Leistungsverluste, lokale und globale Temperaturen) erfasst und ausgewertet werden“, hält IWK-Forscher Dr. Gion A. Barandun fest, der den Prüfstand mitentwickelt hat.

Berechnungsprogramm für Verluste

Neben dem Prüfstand haben die Wissenschaftler der Hochschule Rapperswil auch ein Berechnungsprogramm entwickelt. Mit dem Software-Tool lässt sich nach Eingabe von geometrischen und materialspezifischen Parametern eine Vorhersage zur Verlustleistung des Riemens machen. Diese ist die Summe aus Lager-, Gleitschlupf- und Wechselbiegeverlusten. „Ausserdem ist es möglich, den Verlustanteil für eine einzelne Schicht zu betrachten, und so einen optimierten Schichtaufbau zu entwickeln“, hält Barandun fest. So geeignet die Modellrechnungen auch sind, sie haben doch ihre Grenzen. So ist bei der Vorhersage der Lagerreibung das Berechnungsprogramm noch ungenau, daher ist bisher eine exakte Vorhersage der gesamten Leistungsverluste noch nicht möglich, sondern 'nur' ein qualitativer Vergleich verschiedener Riemenstrukturen und -materialien. „Wir hoffen, diesen Mangel in Zukunft noch beheben zu können“, sagt Gion A. Barandun.

Energieeffizienz – in zwei Millimetern Dicke verpackt

Ein moderner Flachriemen besteht aus drei Schichten: auf eine faserverstärkte Zugschicht wird beidseitig eine Haftschicht (bestehend jeweils aus einer Zwischen- und einer Deckschicht) aufgebracht. Fachleute sprechen von Mehrschichtverbundriemen. Die Zugschicht stellt die Robustheit des Riemens sicher, die Deckschicht wird so ausgestaltet, dass sie mit ihren Hafteigenschaften der jeweiligen Anwendung optimal dient. Zwischen- und Deckschicht werden auf die Zugschicht durch Laminierung aufgebracht. Für die Laminierung wurde früher Gummi verwendet. Heute kommen für diese Zwischenschicht spezielle thermoplastische Materialien zum Einsatz. Auch für die Deckschicht wurde früher Gummi eingesetzt, weil dieser gute Abriebeigenschaften konstant über die gesamte Lebensdauer hinweg aufwies. Heute kommt hier auch eine ganze Palette thermoplastischer Materialen zur Anwendung.

Damit über die Riemen möglichst wenig Energie verpufft, müssen die Materialien für die Zwischen- und Deckschicht so gewählt werden, dass sich die Riemen bei der Biegung am Pulley möglichst wenig erwärmen. Abhängig vom gewählten Material lassen sich Riemen auch dünner – und damit energiesparender – konstruieren. Waren Riemen bislang 3 bis 4 mm dick, sind heute Dicken von 2,5 und 2 mm möglich und teilweise auch schon im Einsatz. Solch geringe Dicken zu erreichen, ist für die Hersteller eine Herausforderung, da der Thermoplast, der die Zwischenschicht bildet, stark genug sein muss, um Zug- und Deckschichten dauerhaft zu verbinden. Um hier zu einem guten Ergebnis zu kommen, wird bei Ammeraal Beltech ein Granulat zu einer Folie extrudiert, mit der anschliessend Zug- und Deckschicht laminiert werden.

Weitere Auskünfte zu dem Projekt erteilt Michael Spirig (m.spirig@fomenta.ch), Leiter des BFE-Forschungsprogramms Industrielle Prozesse.

©Text: Benedikt Vogel, im Auftrag des Bundesamts für Energie (BFE)

0 Kommentare