L’unité de production, qui transforme l’énergie stockée dans l’aluminium en chaleur et en électricité, existe en tant que modèle fonctionnel. Les chercheurs de la HSR devront surmonter d’autres défis de nature technique et conceptuelle pour obtenir un cycle de stockage complet. En cas de succès, il en résulterait un système énergétique qui, combiné à une installation photovoltaïque et à une pompe à chaleur, pourrait garantir l'approvisionnement annuel en électricité et en chaleur d'une maison individuelle sans recourir à l'électricité du réseau.

Le chainon manquant

Si l'expansion du photovoltaïque (PV) se poursuit, les systèmes de stockage d'énergie saisonniers pourraient devenir le «missing link», c’est-à-dire le chainon manquant, dans l'approvisionnement énergétique de la Suisse d'ici quelques années. L’électricité produite pendant les mois d’été dépassera ainsi la quantité consommée, et il sera urgent de transférer cette énergie estivale aux mois d'hiver afin de couvrir l'augmentation des besoins énergétiques pendant la saison froide. La construction d’accumulateurs saisonniers est déjà possible aujourd’hui. Toutefois, avec les technologies disponibles, la construction de batteries suffisamment grandes serait trop chère. Une autre possibilité serait de stocker la chaleur excédentaire dans des réservoirs géothermiques ou des réservoirs d’eau. De tels réservoirs se limitent néanmoins à l’énergie thermique et nécessitent beaucoup d’espace, ce qui réduit les applications possibles.

Stockage saisonnier d’énergie solaire dans de l’aluminium

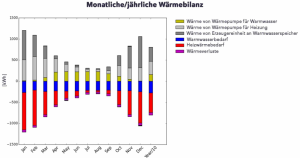

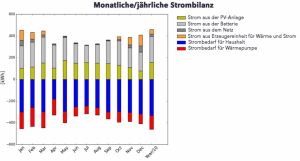

Une équipe de chercheurs de la Haute école technique de Rapperswil (HSR) travaille sur un concept permettant de concrétiser d'ici quelques années la vision d'un système de stockage d'énergie saisonnier pour les maisons individuelles et multifamiliales. Voici comment l'idée fonctionnerait dans sa version finale: une installation photovoltaïque d’environ 60 mètres carrés (env. 10 kWp) fournit approximativement 8000 kWh de courant «excédentaire» pendant la saison estivale qui sera ensuite utilisé pour l’approvisionnement énergétique de la maison en hiver. Cette électricité permet de transformer l'oxyde d'aluminium en aluminium élémentaire dans une installation industrielle et l'énergie solaire est ainsi stockée. L'aluminium est fourni aux ménages, par exemple, sous forme de granulés. L’hiver, il est utilisé dans le sous-sol de la maison pour produire 4000 kWh de chaleur et d'électricité, ce qui couvre les besoins énergétiques de la maison en combinaison avec l’installation PV et une pompe à chaleur pendant la saison froide également. Les 500 kilogrammes d'aluminium nécessaires à cette fin peuvent être stockés dans un conteneur de la taille d'une machine à laver. Cette unité de production pour le chauffage et l'électricité assure l'approvisionnement autonome de la maison en énergie solaire tout au long de l'année.

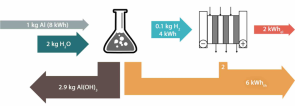

Jusqu'à présent, l’unité de production existe en tant que modèle fonctionnel. Les scientifiques de l'Institut de technique solaire (SPF) de la HSR l'ont construit au cours des derniers mois sur la base d'une étude préliminaire achevée en 2018: l'aluminium est placé dans un récipient en acier inoxydable, où il réagit avec un activateur à l'hydroxyde d'aluminium (Al(OH)3) et dégage de la chaleur et de l'hydrogène (voir zone texte 1). La chaleur produite est utilisée par les échangeurs de chaleur pour le chauffage des locaux et l'eau chaude, tandis que l'hydrogène est envoyé à une pile à combustible qui convertit la moitié du gaz en électricité et l'autre moitié en chaleur. Ainsi, 8 kWh d'énergie utile peuvent être générés à partir de l'énergie stockée dans un kilogramme d'aluminium, soit 6 kWh de chaleur et 2 kWh d'électricité. Avec 500 kg d'aluminium, on obtient les 4000 kWh indispensables à l'alimentation en chaleur et en électricité d'une maison individuelle pendant les mois d'hiver, y compris l’exploitation d'une pompe à chaleur.

Fermeture du circuit de stockage

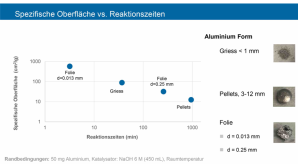

Le modèle fonctionnel du HSR a actuellement une puissance électrique de 10 watts. Dans le cadre d’un projet en cours financé par l’Office fédéral de l’énergie (OFEN), les chercheurs veulent construire un démonstrateur d’une puissance électrique de 100 watts qui pourrait ensuite être utilisé pour produire un appareil commercial (1 à 2 kWel). «L'une des questions ouvertes est de savoir sous quelle forme et comment ajouter l'aluminium au processus par lequel l'aluminium s'oxyde en hydrogène en libérant de la chaleur», explique le Dr Michel Haller, chef de projet et directeur de la recherche de l’Institut SPF. Pour que la réaction chimique se déroule comme prévu, l'aluminium doit avoir une grande surface spécifique, comme c'est le cas, par exemple, pour les granulés. Un autre défi consiste à convertir le procédé discontinu utilisé dans le modèle fonctionnel en un procédé continu qui permettrait une production permanente de chaleur et d'hydrogène.

Une fois la question de la production d'électricité et de chaleur clarifiée par la transformation de l'aluminium en hydroxyde d'aluminium, les scientifiques veulent s'attaquer au second obstacle, probablement plus important: la production d'aluminium à partir d'hydroxyde d'aluminium en utilisant uniquement de l'énergie électrique issue de sources renouvelables, c'est-à-dire le procédé «inverse» qui conclurait le cycle de stockage. Le célèbre procédé Hall-Héroult, breveté en 1886 et à la base de la production industrielle de l'aluminium depuis lors, pouvait être utilisé à cette fin. Néanmoins, les chercheurs de la HSR ne souhaitent pas recourir à ce processus car il génère une quantité considérable de dioxyde de carbone (CO2). Cela est dû aux électrodes de carbone consommées et converties en gaz à effet de serre pendant la production d'aluminium.

Recherches pour une production d’aluminium sans CO2

«Nous avons besoin d'une alternative pour la production d'aluminium», déclare Michel Haller. «Heureusement que l'industrie a reconnu le problème du CO2 dans la production d'aluminium et travaille déjà sur des procédés sans CO2.» L'objectif est de remplacer les électrodes de carbone par des électrodes dites inertes. Dans le cadre du projet Elysis, les deux grands fabricants d’aluminium Alcoa (États-Unis) et Rio Tinto (Canada) travaillent sur un nouveau procédé et prévoient la commercialisation d’ici 2024. Indépendamment de cela, les chercheurs de la HSR veulent rechercher un procédé de fabrication approprié en collaboration avec des experts externes. Haller souligne qu’il serait judicieux que les fabricants trouvent leurs propres solutions car les exigences de pureté sont plus élevées pour l'aluminium industriel que pour une application de stockage.

La production d'aluminium à partir d’hydroxyde d'aluminium est un procédé métallurgique qui ne peut pas être réalisé de manière décentralisée dans une maison individuelle. Une installation centrale serait plus appropriée. A la fin de la saison de chauffage, l'aluminium «brûlé» (hydroxyde d'aluminium) doit ainsi être collecté dans les maisons individuelles et transporté dans l’installation centrale, où il est reconverti en aluminium pendant l'été à l'aide du courant PV. «Les fournisseurs d'énergie suivent notre approche avec beaucoup d'intérêt. Ils pourraient exploiter l'installation centrale, qui sert à régénérer l'aluminium «brûlé» des unités de production décentralisées, par exemple pour une ville ou une région», envisage Haller pour le futur. «Pour cela, ils utiliseraient l’électricité PV des maisons individuelles impliquées.»

Une partie d’un système énergétique plus vaste

Le coût de l'unité de production de chaleur et d'électricité ne peut être estimé qu'approximativement à l'heure actuelle, car les deux éléments centraux du circuit de stockage d’aluminium - l'unité de production décentralisée pour la transformation de l'aluminium en électricité et en chaleur (y compris l'échangeur thermique associé) et l'usine centrale pour la production d'aluminium - ne sont pas encore disponibles comme concept prêt pour la construction, et les coûts d’exploitation sont encore incertains. Une étude préliminaire, dans laquelle les chercheurs de la HSR ont présenté le système de stockage d'énergie à base d'aluminium, fournit des indices sur les coûts en prenant l'exemple d'une maison individuelle. Selon cette étude, l'alimentation en énergie de la maison nécessite non seulement l'installation photovoltaïque (9,6 kWp) et l’unité de production (qui se compose du réacteur pour la production de chaleur et d'hydrogène et de la pile à combustible d'une puissance totale de 0,6 kW), mais également une battérie (10 kWh), une pompe à chaleur (4 kW) et un réservoir d'eau chaude (1 m3). Les appareils à pile à combustible sont aujourd'hui arrivés à maturité sur le plan technologique, mais ne bénéficient pas encore d'un chiffre d'affaires élevé et coûtent donc actuellement plus cher à eux seuls qu'un système de chauffage au gaz classique.

Dans l’étude de faisabilité, les chercheurs de la HSR ont estimé les coûts d'investissement à 64'000 CHF en sachant que l'unité avec le réacteur, qui produit de l'hydrogène et de la chaleur à partir de l'aluminium, représente 5'000 CHF. Au cours du cycle de vie, les scientifiques ont calculé un prix de l'énergie de 51 centimes par kilowattheure d'électricité ou de chaleur en se basant sur le coût actuel des batteries, des piles à combustible, des systèmes PV et des autres composants, ce qui est nettement supérieur aux prix actuels du marché. Selon le Dr Elimar Frank, responsable du programme de l'OFEN ‘Chaleur solaire et stockage de la chaleur', le système de stockage en aluminium est néanmoins une approche prometteuse: «En exploitant les potentiels de réduction des coûts, notamment dans le domaine des batteries et des piles à combustible, il est actuellement possible d'estimer le prix futur d'une maison individuelle à environ 31 centimes par kilowattheure, alors qu'un immeuble résidentiel pourrait coûter environ 20 centimes par kilowattheure de chaleur et d'électricité. Compte tenu des coûts pas encore monétarisés pour la nécessité réduite de la future expansion du réseau électrique, cela peut être d'un grand intérêt tant d'un point de vue commercial qu'économique. Les chercheuses et chercheurs de Rapperswil travaillent par conséquent à une approche orientée sur l’avenir qui consiste à penser à l’électricité et à la chaleur en tant qu’association.»

Un circuit de stockage à base d’aluminium

La fabrication de l’aluminium nécessite de grandes quantités d’énergie. Autrement dit: l’aluminium possède une densité énergétique élevée. Les inventeurs de l'unité de production de chaleur et d'électricité en aluminium de Rapperswil en profitent. Une façon de libérer l'énergie stockée dans l'aluminium est d'oxyder l'aluminium dans des conditions fortement basiques, par exemple dans de la soude caustique hautement concentrée (2 Al +6 H2O => 2 Al(OH)3 + 3 H2). Il en résulte de l’hydrogène et de la chaleur. La soude caustique n'est pas consommée mais nécessaire pour activer l'aluminium. L'activation est indispensable car l'aluminium forme une couche d'oxyde passivante sur la surface en présence d'oxygène, ce qui empêche toute réaction ultérieure. La soude caustique, qui reste dans le réservoir de réaction, est corrosive mais non toxique. Selon les scientifiques, l'élimination de la soude caustique n'est pas un problème car elle peut être neutralisée avec de l'acide chlorhydrique. Il en résulte une eau salée ordinaire comme celle utilisée pour la cuisson.

Le «retour», c'est-à-dire la transformation de l'hydroxyde d'aluminium en aluminium, nécessite un processus en deux étapes: la première étape consiste à transformer l'hydroxyde d'aluminium en oxyde d'aluminium à 1000 °C à 1200 °C. Lors de cette calcination, l'eau est expulsée de l'hydroxyde d'aluminium dans un four chauffé à l'énergie solaire. On obtient ainsi de l'oxyde d'aluminium, qui est alors réduit en aluminium au cours de la deuxième étape du processus par électrolyse ignée (750 à 950 °C). Contrairement à ce qui était auparavant une pratique courante dans la production industrielle de l'aluminium, les développeurs du cycle de stockage de l'aluminium préfèrent renoncer aux électrodes en carbone. Au lieu de cela, ils prévoient d'utiliser des électrodes inertes. Ces dernières se composent de métal, de céramique ou d’un mélange des deux, le matériau composite cermet.

Un niveau d’efficacité de 60 à 65%

Du point du vue actuel, le cycle de stockage de l'aluminium devrait permettre de transférer l'énergie solaire avec un rendement d'environ 50% de l'été à l'hiver: la fabrication d’1 kg d’aluminium requiert environ 15 kW de courant solaire. Son oxydation dans le réacteur permet de produire 4 kWh de chaleur et 4 kWh d'hydrogène. Ce dernier est converti à 50% en électricité par la pile à combustible, tandis que les 2 kWh restants sont disponibles sous forme de chaleur. Cela signifie que 8 kWh des 15 kWh d'électricité solaire utilisés en hiver restent utilisables sous forme de chaleur et d'électricité. Les chercheurs de la HSR espèrent que l'utilisation d'électrodes inertes pourrait augmenter le niveau d’efficacité à 60 - 65%. « Cela représenterait alors la même quantité qu'avec la technologie Power-to-Gas qui consiste à utiliser le courant solaire avec un électrolyseur pour produire de l'hydrogène comme vecteur d'énergie puis de produire un composé stockable comme le méthane liquide ou le méthanol à partir de l'hydrogène», explique Mihaela Dudita qui collabore au projet HSR en tant que chimiste.

Le rapport finale de l’étude préliminaire 'Heat and Power Storage in Aluminium’ >>

D'autres articles spécialisés concernant les projets de recherche, les projets pilotes et de démonstration ainsi que les projets phares dans le domaine ‘Chaleur solaire et stockage de la chaleur’ >>

Le Dr Elimar Frank (elimar.frank[at]Frank-energy.com), directeur du programme de recherche de l’OFEN ‘Chaleur solaire et stockage de la chaleur’, communique des informations sur le projet.

Texte : Dr Benedikt Vogel, sur mandat de l'Office fédéral de l'énergie (OFEN)

0 Kommentare