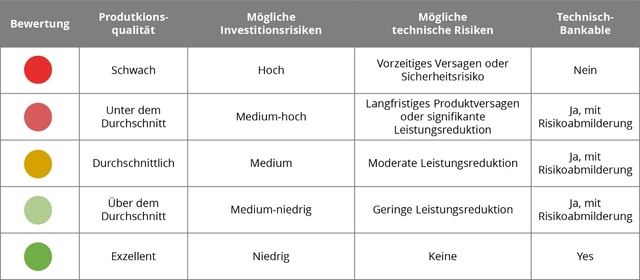

Die Inspektion des fertigen Energiespeichers reicht oft nicht aus, um Batteriemängel zu erkennen. Denn nicht nur die Leistung einer Batterie kann weit hinter den Erwartungen zurück bleiben, mangelhaft produzierte Batterien können auch zu Sicherheitsrisiken im Feld führen.

Hohe Wachstumsrate

Die Anzahl von Batteriespeicherprojekten wächst global sehr schnell, die Wachstumsrate von Photovoltaik-Stromspeicherprojekten lag in den letzten Jahren weltweit bei 70 bis 150 Prozent, so Bloomberg NEF. Bislang sind Lithium-Ionen-Batterien dabei die dominante Technologie. Auch die Anzahl von Batterieherstellern wächst rapide, viele neue Anbieter kommen aus Asien.

Risiken durch die Batterieproduktion

„Batterien stellen das grösste Sicherheitsrisiko in jedem Energiespeichersystem dar. Jüngste Fälle von Speichern mit unzureichender Leistung haben dieses Risiko deutlich gemacht“, erklärt Ian Gregory, Geschäftsführer der PI Berlin Niederlassung in Nordamerika. Die chemischen Elektrolyte müssen ausreichend rein sein, die Elektrodenbeschichtungen müssen sehr gleichmässig sein und alle Rohstoffe müssen bei der richtigen Temperatur und Feuchtigkeit gelagert und verarbeitet werden. Nur wenn alle Fertigungsschritte korrekt ausgeführt werden, ist die Batterie am Ende sicher und langfristig leistungsfähig. Dafür sind hoch spezialisierte Herstellungsprozesse ebenso wichtig wie umfassende Qualitätskontrollen. „Auf dem Weg zur fertigen Batterie gibt es viel Spielraum für Fehler. Unser Audit identifiziert die Schwachstellen im Fertigungsprozess.“

Fabrik-Audit untersucht 170 Prozesse und Materialien

„Die Qualitätsstandards für die Batterieherstellung sind weltweit weder gut entwickelt, noch werden sie herstellerübergreifend einheitlich angewandt. Unsere Fabrik-Audits prüfen und vergleichen über 170 Prozesse und Materialien“, erklärt Shaun Montminy, Technischer Leiter beim PI Berlin. „Über 18 Monate haben wir investiert, um das Verfahren zusammen mit Experten für Batteriechemie und -technik zu entwickeln. Dabei konnten wir auch unsere Erfahrung aus mehr als 300 Fabrik-Audits für andere Solarkomponenten einfliessen lassen."

Das PI Berlin bietet die neue Auditierung allen an, die von den Folgen leistungsschwächerer Batterien betroffen sein können, d.h. Investoren und Betreibern von grossen Solarkraftwerken. Das hilft ihnen bei der Entscheidung für einen Batteriehersteller, versetzt sie aber auch in die Lage, Risiken in den gekauften Batterien proaktiv zu erkennen und gemeinsam mit dem Hersteller zu reduzieren.

Unabhängiges Audit

Mit dem Produktionsaudit will das PI Berlin Investoren und Betreiber von grossen Solarparks weltweit dabei unterstützen, Batteriehersteller systematisch zu vergleichen. Um dabei unabhängig zu bleiben, können Batteriehersteller selbst kein Audit beim PI Berlin beauftragen.

„Batteriehersteller können aber ihren Kunden vorschlagen, sich durch ein unabhängiges Audit abzusichern. Das hilft auch, um Banken und Versicherungen von Sicherheit und Leistungsfähigkeit eines geplanten Projektes zu überzeugen“, berichtet Gregory.

Text: PI Berlin

0 Kommentare