Die Windbranche steht unter Druck. Einerseits sinkt weltweit die Windförderung, andererseits müssen die Windturbinen so aufgerüstet werden, dass sie die immer strengeren Netz- und Systemregeln erfüllen, die Netzbetreiber verlangen. Dazu zählt etwa in Deutschland, dass die Anlagen Systemdienstleistungen zur Stabilisierung des Stromnetzes erbringen können. Heute liefern konventionelle Kraftwerke die hierfür nötige Blindleistung, Momentanreserve und Regelenergie. Da sie abgeschaltet werden sollen, müssen Windräder einspringen. Dafür sind robustere Antriebskomponenten sowie neue Regelungstechniken und -verfahren erforderlich. Die Branche muss daher dringend an anderer Stelle Kosten sparen.

Alte Konzepte statt alternative Techniken

Um das zu schaffen, bedarf es weiterer technischer Fortschritte. Welche Turbinenkonzepte dafür am ehesten geeignet sind, davon haben die Ingenieure inzwischen eine klare Vorstellung. „Wir wissen, was am besten funktioniert“, sagt der dänische Windpionier Henrik Stiesdal, bis 2014 Technikchef von Siemens Wind Power. „Die gute altmodische Mühle in ihrer fundamentalen Form wird auch die Anlage der Zukunft sein. Für alternative Techniken ist die Barriere zu hoch.“

Bald 10 MW offshore?

Auf hoher See sollen immer leistungsstärkere Anlagen die Kosten drücken. Das Mass der Dinge ist derzeit Vestas' neue Grossturbine V164-8.0 mit acht Megawatt Leistung, einem Rotordurchmesser von 164 Metern und 220 Meter Gesamthöhe bis zur Blattspitze. Dabei dürfte es aber nicht bleiben. Nach Informationen von Stiesdal entwickeln Siemens-Ingenieure bereits eine Offshore-Anlage mit zehn Megawatt Leistung, die zum Ende dieser Dekade einsatzbereit sein könnte. Die Maschine wäre ganze drei Megawatt grösser als Siemens' aktuelle Sieben-Megawatt-Grossturbine SWT-7.0-154, deren Prototyp im Mai im dänischen Testfeld Østerild aufgestellt wurde.

Onshore Leistung weniger relevant

An Land spielt Leistung eine geringere Rolle. Bei Schwachwind ist eine hohe Megawattzahl sogar kontraproduktiv, da die Turbinen dann nur selten unter Vollast und somit ineffizient laufen. Ansonsten gibt es auch onshore einen klaren Trend zur Grösse. Denn je längere Blätter auf grösseren Turmhöhen angebracht sind, desto besser nutzen die Flügel das Windangebot aus. Nordex aus Hamburg liefert mit seiner neuen N131/3300 ein gutes Beispiel für die beschriebene Entwicklung: Die soeben auf der Husum Wind vorgestellte 3.300-Megawatt-Turbine soll ab Mitte 2016 mit einer Nabenhöhe von 134 Metern in Serie gefertigt werden, ab Ende 2016 sogar mit 164 Metern. Und es geht offenbar noch höher. „Die Entwicklung ist offen“, sagt Stiesdal.

Faustregel

Doch das weitere Anlagenwachstum ist an Bedingungen geknüpft. Eine Faustformel sagt: Verdoppelt sich die Grösse, vervierfacht sich die Fläche und verachtfacht sich das Gewicht der Turbine. Wer grösser bauen will, muss also leichteres Material einsetzen, um die Kosten nicht ausufern zu lassen. „Gerade bei den Flügeln ist ein Technologiesprung nötig. Hybride Verbundwerkstoffe bieten einen viel versprechenden Ansatz für den Leichtbau“, sagt der Windforscher Jan Wenske von Fraunhofer-Institut für Windenergie und Energiesystemtechnik (IWES).

Auch die Antriebe müssen optimiert werden, was besonders die Komponentenhersteller vor grosse Herausforderungen stellt. Bei Generator, Getriebe und Co. geht es nämlich nicht nur darum, Gewicht zu sparen, sondern auch, dass die elektrischen Antriebskomponenten im Sinne der strengeren „Grid Codes“ der Netzbetreiber „höherwertigen“ Strom noch zuverlässiger produzieren.

Blatthinterkante reduzieren Geräusche

Schliesslich drohen Akzeptanzprobleme, wenn die Branche mit Grossturbinen ins Binnenland vorrückt. Die Anlagen müssen sich deshalb mit möglichst leise drehenden Rotoren behutsam in die Landschaft einfügen. Die gute Nachricht: Die Windindustrie weiss um die Herausforderungen und arbeitet an vielen Fronten an kosteneffizienten Lösungen. Senvion aus Hamburg etwa hat seine neue Onshore-Anlage 3.4M140 mit 3.4 Megawatt Leistung mit einem Blattprofil mit sogenannten Serrations ausgestattet. Dieses an der Blatthinterkante angebrachte Zackenband reduziert Luftwirbel hinter den Rotoren und reduziert so den Geräuschpegel. „Trotz ihrer Grösse wird die Senvion 3.4M140 eine der leisesten Anlagen auf dem Markt sein“, sagt Firmenchef Andreas Nauen.

Verwirbelung reduzieren

Den gleichen Anspruch erhebt Eno energy mit Sitz in Rostock und Rerik mit seiner neuen Onshore-Maschine eno 114. Der Trend gehe zu schmalen, kostenoptimierten Rotorblättern, wohingegen Eno sein Blatt in erster Linie auf Laufruhe hin ausgelegt habe, erklärt Firmensprecher Andreas Jessel. „Es ist etwas breiter und stabiler.“ Das erscheint zwar mit Blick auf den Materialeinsatz zunächst kontraproduktiv, soll aber in Kombination mit dem optimierten Triebstrang der 3.5-Megawatt-Turbine den Ertrag deutlich steigern. In turbulentem Wind kommt es zu schnell wechselnden Windgeschwindigkeiten und -richtungen. Das führt zu kurzzeitigen kleineren Abweichungen der Anstellwinkel der Blätter und zu einem Strömungsabriss – die Windenergieanlage produziert dann weniger Strom. Das Rotorblattdesign der Eno 114 bewirkt nach Unternehmensangaben eine niedrigere Turbulenzanfälligkeit und verursacht zudem geringere Verwirbelungen. „Die Turbulenz im Nachlauf ist geringer“, erklärt Jessel. Der Vorteil: Die anderen Windenergieanlagen in einem Windpark können so ungestörter laufen, wodurch sich der Parkwirkungsgrad erhöht.

Ein Drittel leichter als der Durchschnitt

Voll zum aktuellen Schlankheitstrend passt dagegen die FWT 3000 der Firma FWT aus dem Westerwald. Das Maschinenhaus der Drei-Megawatt-Turbine wiegt laut dem Unternehmen nur 105 Tonnen und sei damit gut ein Drittel leichter als vergleichbare Maschinen. Der Grund: FWT hat im Triebstrang abgespeckt und nutzt statt eines gängigen dreistufigen Getriebes den „Hybriddrive“ der Firma Winergy. Bei ihm fehlt die dritte sogenannte Stirnradstufe, und er wird direkt an den Generator gekoppelt – dadurch wird der Antriebsstrang kürzer und leichter. Gleichzeitig will FWT mit seinen Mühlen höher hinaus: Auf der Husum Wind präsentierte das Unternehmen seine FWT 3000 erstmals mit einem 170-Meter-Hybridturm. Bisher lag das Limit bei dieser Maschine bei 120 Metern. Um die Steigerung zu erreichen, bestehen die sogenannten Ventur-Türme im unteren Bereich aus Betonfertigteilen, die einfach zu transportieren und zu errichten sind. Darauf werden einzelne Stahlrohrteile gesetzt. Auf diese Weise könnten Nabenhöhen bis 200 Meter erreicht werden, heisst es bei FWT.

Offshore Zuverlässigkeit im Zentrum

Während die Ingenieure beim Grössenwachstum der Onshore-Anlage neben Gewichtseinparungen vor allem den Schallpegel und die Transportfähigkeit ihrer Mühlen konzentrieren, stellen sich im Offshore-Bereich andere Fragen: Eine wesentliche ist, wie künftig eine zuverlässige Stromproduktion der Meeresriesen gewährleistet werden kann? Fällt eine Anlage auf hoher See aus, verursacht das immense Kosten, weil der Reparaturweg weit ist und längere Zeit kein Windstrom produziert wird. „Wir brauchen daher detailliertere Informationen über den Gesamtzustand der Turbine, um Schäden im Vorweg identifizieren zu können“, sagt Iwes-Wissenschaftler Wenske. Helfen könne ein ganzheitliches Condition Monitoring System, das sämtliche verfügbaren Daten einer Windturbine mit einem Algorithmus verknüpft. Dafür müssten die bisher noch getrennt laufenden Systeme der Maschinensteuerung (SCADA) und der Anlagenüberwachung (Condition Monitoring) zusammengeführt werden. „Dann können wir mit Hilfe von Korrelationsuntersuchungen aus einer Vielzahl von vorangegangenen und aktuellen Anlagenzuständen beziehungsweise -messungen zukünftige Ausfälle verlässlicher und präziser prognostizieren“, sagt Wenske. Auf Forschungsseite passiert nach seiner Aussage bereits sehr viel, um die hierfür nötige Software zu entwickeln.

Achillesverse Antriebskomponenten

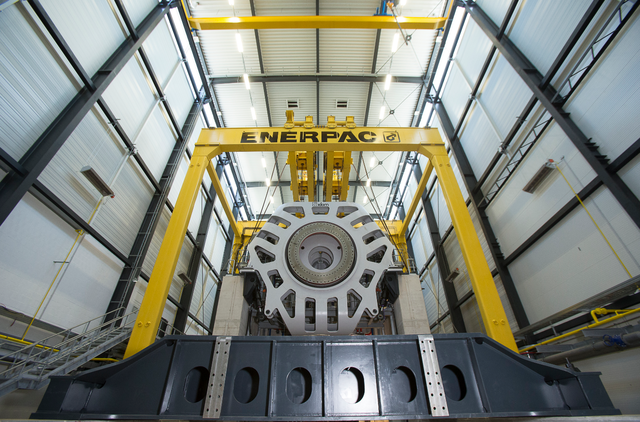

Ausserdem arbeiten die Wissenschaftler an besseren Testverfahren zur Beurteilung und Optimierung von Anlagenkonzepten. Die Achillesverse von Turbinen sind nach dem Ergebnis des von der Europäischen Union geförderten Projekts „Reliawind“ die Antriebskomponenten. Die technische Zuverlässigkeit der Gondeln ist somit für die Verfügbarkeit der Maschinen der entscheidende Faktor. Das Problem: Bisher müssen Hersteller für jede neue Anlage einen Prototyp errichten, was viel Zeit kostet und hohe Kosten verursacht. Zudem können die Belastungen der Anlage in freier Natur nicht reproduziert werden, da sie den Witterungsbedingungen folgen – bis eine Turbine etwa einem ausgiebigem Stresstest unterzogen werden kann, müssen die Hersteller also unter Umständen lange auf die passende Witterung warten.

Prototypen-Testphase verkürzen

Um die Prototypen-Testphase zu verkürzen, bietet das IWES der Industrie seit diesem Frühjahr mit dem „Dynalab“ in Bremerhaven einen grosstechnischen Prüfstand für Gondeln mit bis zu acht Megawatt Leistung an. Die Tests seien aber nicht nur schneller, sondern führten im Gegensatz zu Feldtests auch zu aussagekräftigeren Ergebnissen, verspricht Wenske. „Auf dem Prüfstand können Belastungssituationen unter kontrollierten und reproduzierbaren Zuständen nachgebildet und untersucht werden. Dadurch lassen sich Schwachstellen besser identifizieren.“ Das Winddrehmoment wird im Dynalab über zwei fremderregte Synchronmaschinen mit insgesamt zehn Megawatt Antriebsleistung nachgebildet, die mechanischen Windlasten wie Schub- oder Biegemomente über hydraulische Krafteinleitung. Die Kräfte lassen sich laut Iwes so steuern, dass sowohl unterschiedliche statische und dynamische Betriebszustände als auch Lastdaten in Echtzeit simuliert werden können. Die Turbinenhersteller kommen gerne auf das Prüfangebot des Instituts zurück. „Die Nachfrage ist gross“, sagt Wenske. Die Windindustrie nutzt offenbar jede Stellschraube, um ihre Kosten zu senken.

©Text: Sacha Rentzing

0 Kommentare