Über vier Stockwerke des General-Herzog-Hauses in Thun erstrecken sich die Labors der Empa-Abteilung «Werkstoff- und Nanomechanik» – das wohl wichtigste Zentrum für Galvanikforschung in der Schweiz. Und gleichzeitig ein Ort, an dem industrielle Probleme gelöst werden. So fragen etwa Mittelständler an, die ihre Produktion effizienter machen möchten, aber auch Grosskonzerne auf der Suche nach einer neuen Produktpalette.

«Bei unserer Arbeit an neuen Materialien betrachten wir die drei wichtigen Kernbereiche immer gleichzeitig: Herstellungsprozess, Mikrostruktur und Eigenschaften der Materialien», sagt Abteilungsleiter Johann Michler, der in seiner Heimatstadt Erlangen Materialwissenschaften studiert hat und seit 13 Jahren an der Empa forscht. In dieser Zeit hat er mit seinen Mitarbeitern einen ansehnlichen Park an (zum Teil selbst entwickelten) Analysegeräten aufgebaut, mit denen sich Struktur und mechanische Eigenschaften neu hergestellter Materialien charakterisieren lassen. Denn nur die genaue Analyse erlaubt systematische Optimierungen an Prozess und Material – alles andere wäre «trial and error». In seinem Team finden sich deshalb neben Materialwissenschaftlern und Chemikern auch Physiker, Maschinenbauer und Galvanotechniker, um die gesamte Prozesskette bis hin zu den Eigenschaften der Produkte abzudecken.

Analysetechnik bringt den Vorteil

Michlers Mitarbeiter können mit System und Beharrlichkeit allerhand technologische Nüsse knacken: Sie beschichten leitfähige Oberflächen mit Metall, markieren medizinische Implantate mittels dünner, farbiger Interferenzschichten und beherrschen das Galvano-Forming. Mit dieser Methode ist es möglich, mikromechanische Bauteile äusserst präzis – und erst noch kostengünstig – in Kleinserien herzustellen, was zum Beispiel in der Uhrenindustrie auf grosses Interesse stösst.

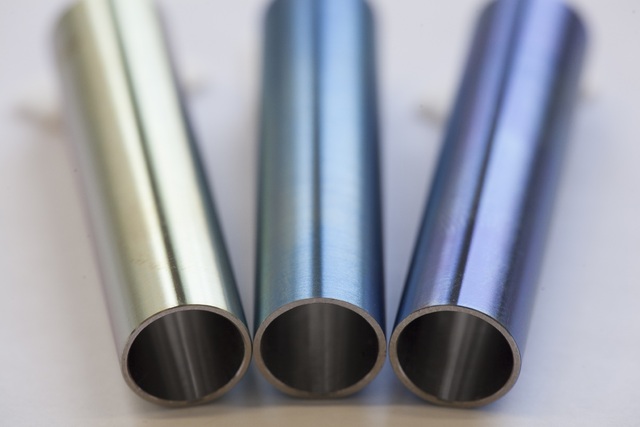

Ein anderes Verfahren kommt in der Medizintechnik zum Einsatz. Chirurgen müssen schnell arbeiten – und sie mögen keine Beipackzettel. Darum sind medizinische Implantate farbig markiert. So wird dem Operateur auf einen Blick klar, welche Schraube mit welchem Schraubendreher fixiert werden muss und welche Bauteile zusammenpassen, welche nicht. Selbstverständlich müssen die farbigen Markierungsschichten ungiftig sein und dürfen sich im Körper nicht auflösen.

50-mal billiger

Bislang war es zwar möglich, Titanimplantate durch das Aufbringen einer dünnen Schicht Titanoxid farbig zu markieren. Die in zartem Blau- oder Rotmetallic glänzende Schicht ist ungiftig – Titanoxid wird auch als Weisspigment in Zahnpasta und in Sonnencremes verwendet. Doch es gibt auch Implantate aus anderen Metallen, und auch die wollen markiert sein. Michlers Team gelang es, die harmlosen Titanoxidschichten auch auf Edelstahlschrauben anzubringen. Das Medizintechnikunternehmen DePuy Synthes hat die Schrauben bereits im Programm. Vorteil für den Hersteller: Die galvanische Markierung der Schrauben kommt 50-mal billiger als eine Farbmarkierung mit der bis dato verwendeten Sputtering-Methode.

Knacknuss Aluminium

Im Fall von Aluminium sind galvanische Beschichtungen besonders heikel, denn auf dem Leichtmetall bildet sich an Luft eine dünne Oxidschicht. Sie ist einerseits nützlich, denn sie verhindert die Korrosion des Aluminiums. Doch andererseits verhindert diese Schicht auch erwünschte, chemische Reaktionen. Die Empa-Forscherin Laetitia Philippe schaffte es, das Problem zu umgehen. Auch hier wurde nicht etwa herumgepröbelt, bis es klappte, sondern systematisch analysiert und verfeinert: Mit Hilfe von Rasterelektronenmikroskopen (REM) – fünf dieser Geräte stehen allein in Thun – konnten die Nanostrukturen der Haftschicht analysiert werden. Nun verfügt Laetitia Philippe über genügend Daten, um die Qualität der aufgebrachten Schicht allein aufgrund der Stromdichte beurteilen zu können.

Edelstahl ganz ohne Schmelzofen

Christoph Niederberger, ebenfalls Galvanikexperte, hat sich mit seiner Entwicklung inzwischen selbständig gemacht und ein Start-up gegründet: Seine Firma Eleoss sitzt im gleichen Gebäude wie die Empa und bietet kleine, hochpräzise Edelstahl-Bauteile aus galvanischer Fertigung an. Der Edelstahl, eine Legierung aus Eisen, Chrom und Nickel, wird dabei aus einer Salzlösung abgeschieden. Durch eine spezielle Auswahl an Komplexbildnern in der Lösung ordnen sich die Metallionen so an, als würde das Metall aus einer Schmelze stammen.

Und auch hier trug die Analysetechnik der Empa entscheidend zum Erfolg bei: Mittels Glimmentladungsspektroskopie (GDOES) überprüften die Forscher die chemische Zusammensetzung der galvanisch erzeugten Edelstahlschichten. Aufnahmen im Transmissionselektronenmikroskop (TEM) sowie im REM gaben Aufschluss über die Korngrösse. Röntgenbeugung (XRD) lieferte Informationen über die Kristallstruktur des Stahls, ebenso wie über die Dichte und allfällige Defekte. Die so produzierten Mikro-Zahnräder sollen nun in der Schweizer Uhrenindustrie eingesetzt werden.

Grundlagenforschung für Solarzellen

Während das Know-how der Empa bereits für praktische Produktionsfragen angewandt wird, laufen parallel Projekte im Bereich der Grundlagenforschung. Zu den Problemen von morgen zählt etwa die Energieversorgung aus erneuerbaren Quellen.

Das Team von Laetitia Philippe forscht an der galvanischen Abscheidung von Halbleitermaterialien wie Silizium oder Zinkoxid auf Metallfolien. Dies könnte in Zukunft die Herstellung von Solarzellen deutlich billiger machen als heute, weil dann statt teurer Sputtering-Verfahren im Vakuum wesentlich billigere galvanische Methoden zur Fabrikation eingesetzt werden können. Die Hightech-Materialien entstehen quasi in einem jahrhundertealten Verfahren, das jede mittelständische Firma beherrschen kann.

Text: Rainer Klose, Empa. der Artikel erschien im EmpaNews vom Mai 2013

Abteilungsleiter Johann Michler am FIB-SIMS – einem der Higtech-Messgeräte, mit denen neue Materialien charakterisiert werden können. (Siehe auch S.15.)

Galvanotechniker Mario Wick schlägt die Brücke zwischen Forschung und Industrie: In diesem Galvanikbad weist sich, ob der Reagenzglasversuch auch im Grossmassstab funktioniert.

0 Kommentare