Eigentlich sollte es die Technik gar nicht mehr geben. Als in den Neunzigerjahren der Bedarf an Photovoltaik (PV)-Anlagen stieg, galten Solarmodule aus multikristallinem Silizium nur als Übergangslösung. Die klobigen Zellen arbeiteten zwar verlässlich, waren aber mit nur durchschnittlich zehn Prozent Wirkungsgrad nicht effizient genug. Dünnere und leistungsstärkere Absorber sollten sie daher bald ersetzen.

Technologiewechsel geplatzt

Die USA ergriffen die Initiative. Insgesamt über eine Milliarde Dollar Fördergelder pumpte Washington in den Neunzigerjahren in die Weiterentwicklung von Dünnschicht- sowie Mehrfachzellen, die aus bis zu fünf übereinander gestapelten Halbleiteren bestehen. In Deutschland und Japan wiederum fokussierten sich die Forscher auf die Entwicklung von Zellen aus dem höherwertigeren monokristallinen Silizium.

Heute müssen die Innovatoren jedoch eingestehen: Ihr anvisierter Technologiewechsel ist geplatzt. Denn gegen die praxisbewährten und leicht herstellbaren Multis hatten ihre neuen Solartechniken keine Chance. Die multikristalline Massenproduktion kam schnell auf Hochtouren, weil Fertigungsequipment, sogar komplette Linien für Siliziumzellen quasi an jeder Ecke erhältlich waren. Als Anfang der 2000er Jahre chinesische Unternehmen in die PV drängten, um rasch Marktanteile zu gewinnen, war daher klar, auf welche Technik sie setzen würden. Firmen wie Suntech oder Yingli errichteten in kurzer Zeit gewaltige Multifabriken, etablierten die Siliziummodule weltweit als absolute PV-Leitprodukte. Heute dominieren Multimodule die PV laut dem Fachmagazin Photon mit 50 Prozent Marktanteil klar vor Monopaneelen mit 30 Prozent Anteil und der mit zwölf Prozent abgeschlagenen Dünnschicht. Die Mehrfachzellen haben im Markt bisher noch keinen Platz gefunden.

Schlappe Konkurrenz

Ob Dünnschicht- und Mehrfachzellen je aufholen können, ist fraglich, denn technische Fortschritte vollziehen sich hier viel langsamer als erwartet. Beispiel CIS: Die kupferbasierten Dünnschichtzellen erreichen im Labor 20 Prozent Wirkungsgrad – mehr als jede andere Dünnschichttechnik und genauso viel wie multikristalline Laborzellen. Allerdings dümpeln industriell gefertigte CIS-Zellen noch bei durchschnittlichen Wirkungsgraden von zehn Prozent, und auch bei den Produktionskosten liegen sie offensichtlich noch über ihren kristallinen Konkurrenten. „Die Halbleiterabscheidung erweist sich beim CIS als grosses Problem“, gesteht der Dünnschichtexperte Michael Powalla vom Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW).

20-Prozent-Module möglich

Bei den Multis hingegen entwickeln sich Innovationen stetig und rasch. Der durchschnittliche Modulwirkungsgrad stieg in den vergangenen zehn Jahren um drei Prozentpunkte auf 14 Prozent. Und das Effizienzpotenzial ist noch längst nicht ausgereizt: „20-Prozent-Module sind möglich“, sagt der Materialwissenschaftler Jan Schmidt vom Institut für Solarenergieforschung in Hameln (ISFH). Damit würde die multikristalline Technik in Regionen vordringen, die bisher monokristallinen Paneelen vorbehalten waren. Gleichzeitig fallen die Produktionskosten. Zwar machen die wenigsten Hersteller Angaben dazu, aber der massive Preisrutsch bei den Modulen lässt erahnen, wie stark bei den Kosten abgespeckt wurde. Im Januar 2011 gab die Online-Plattform PV-Exchange Grosshandelspreise von 1,74 Euro pro Watt für kristalline Module aus deutscher und von 1,47 Euro aus chinesischer Produktion an. Seitdem senkten die Produzenten ihre Preise um 40 Prozent.

Die Stellschrauben für Kostenersparnisse sind bekannt: Optimierte Zellenschichten sorgen dafür, dass mehr Licht ausgenutzt wird und weniger der generierten Ladungsträger im Siliziumkristall verloren gehen. Bessere Maschinen produzieren bei geringerem Energieverbrauch mit höherem Durchsatz, stellen also pro Zeiteinheit mehr Zellen her. Zudem sinkt der Materialbedarf. Mit 0,2 Millimeter Dicke sind die Siliziumwafer, die Zellenrohlinge, inzwischen im Schnitt ein Drittel dünner als noch vor zehn Jahren. Und schliesslich fällt der Siliziumpreis. Als im Jahr 2007 die PV erstmals richtig boomte, wurde der Rohstoff äusserst knapp, explodierte sein Spotmarktpreis auf 400 Dollar pro Kilogramm. Seither wird der Zellengrundstoff dank wachsender Produktionsmengen immer billiger und steuert, wie der Analyst Simon Jäger von der Dekabank prognostiziert, auf ein neues Rekordtief von 20 Dollar zu.

Evolution statt Revolution

Klar ist aber auch: Ohne die Finanzkrise 2008 und 2009 wären multikristalline Module heute nicht so erfolgreich. Bevor die Rezession um sich griff, standen revolutionäre Konzepte aus monokristallinem Silizium wie die Rückkontaktzelle (Back-junction back-contact) oder die sogenannte Perl-Zelle (Passivated Emitter with Rear Locally diffused), mit der Martin Green von der University of New South Wales in Sydney immer noch den Effizienzrekord von Siliziumzellen mit 25 Prozent hält, in den Roadmaps fast aller Hersteller. Sie hatten Kooperationen mit führenden Instituten angebahnt, um die neuen Monotechniken rasch zur Serienreife zu bringen und mit ihnen die Märkte aufzumischen. Doch als 2008 die Modulnachfrage wegen fehlender Kredite plötzlich zurückging und somit auch die Hersteller zum Sparen gezwungen waren, verabschiedeten sie sich von ihren ehrgeizigen Vorhaben und schlugen lieber den kostengünstigeren Weg ein: die Evolution bestehender Konzepte. „Es ist bis heute so, dass die Firmen Risiken vermeiden und stattdessen möglichst viel des produktionstechnischen Know-hows der vorherigen Stufe in die nächsten Generationen von Zellen- und Modulproduktionen hinüberretten wollen“, sagt Stefan Glunz, Leiter der Abteilung Solarzellen am Fraunhofer-Institut für Solare Energiesysteme (ISE) in Freiburg.

Multikristallinen Zellen mit Rückseitenpassivierung

Das geht zum Beispiel mit multikristallinen Zellen mit Rückseitenpassivierung, der sogenannten Perc-Technik (Passivated Emitter and Rear Contact). Bei den derzeit gängigen Standardzellen drängen Elektronen zum Minuspol auf der Vorderseite und die Elektronenlöcher zum Pluspol auf der Rückseite. Hier fliesst der Strom über einen Aluminiumkontakt ab, der grossflächig auf dem Wafer liegt. Durch das Aluminium ist der elektrische Kontakt zum Pluspol zwar sehr gut, aber der direkte Kontakt zwischen Metall und Halbleiter führt dazu, dass sich negative und positive Ladungsträger an dieser Grenze gegenseitig auslöschen, im Fachjargon: rekombinieren. Die Entwickler nutzen deshalb einen einfachen Trick: Sie ersetzen das Alumium durch eine neue Schicht, die Stromverluste reduziert. Man bezeichnet diese Schicht als dielektrische Passivierungsschicht, die aus Siliziumnitrid, Siliziumoxid oder Aluminiumoxid bestehen kann. Allerdings haben diese Schichten den Nachteil, dass sie Strom nicht leiten. Deshalb müssen sie zusätzlich an einigen Stellen geöffnet werden, um die metallenen Stromanschlüsse dort hindurchführen und mit dem Halbleiter verbinden zu können.

Die Industrie zeigt grosses Interesse an dem Konzept. Q-Cells beispielsweise hat dafür seine gesamten Pläne für die wesentlich komplexeren Back-junction back-contact-Zellen aufgegeben. Die Firma verspiegelt und passiviert multikristalline Wafer auf der Rückseite mit einer speziellen Siliziumnitrid-Schicht. Für die Kontaktierung nutzt sie den vom ISE entwickelten Laser-fired Contact-Prozess: „Wir schiessen von aussen mit Lasern auf das Aluminium und feuern es so durch unsere dielektrische Nanoschicht auf den Wafer“, erklärt Q-Cells-Cheftechniker Peter Wawer. Die Laserbehandlung lohnt sich: Durch die neue Rückseitenstruktur steige der Zellenwirkungsgrad in der Pilotproduktion auf 19,5 Prozent, bezogen auf das Modul auf 18 Prozent. 2012 soll die Technik unter dem Namen Quantum auf den Markt kommen.

Multis in Monoqualität

Auch Schott Solar erreicht dank Perc-Technologie Moduleffizienzen von über 18 Prozent. Das Unternehmen will aber noch einen Schritt weiter gehen und diese Zellen künftig aus sogenanntem Quasimono-Material herstellen. Dieser neue Wafertyp, der dem multikristallinen Silizium zugeordnet wird, gilt in der Branche als eine Art Sprungbrett zur Wettbewerbsfähigkeit. Es wird wie einfaches multikristallines Material in Schmelztiegeln hergestellt, hat aber die Eigenschaften des höherwertigen monokristallinen Materials. „Wir erhoffen uns damit einen deutlichen Effizienzgewinn bei nahezu gleichbleibenden Produktionskosten. Solarzellen mit nahezu 20 Prozent Effizienz wurden bereits nachgewiesen“, sagt Schott Solar-Entwicklungschef Klaus Wangemann.

Vorreiter beim Quasi-Mono ist der chinesisch-kanadischen Hersteller Ja Solar. Er fertigte daraus Anfang 2011 als erster Zellen mit 17,5 Prozent Wirkungsgrad und verbesserte damit die Effizienz gegenüber seinen Multi-Standards um einen Prozentpunkt. Normalerweise wird Silizium in einem speziellen Tiegel geschmolzen und anschliessend kontrolliert abgekühlt. Beim Blockguss für multikristalline Blöcke richten sich die Kristalle unterschiedlich aus. In ihren Zwischenräumen entstehen sogenannte Korngrenzen, jene Unregelmässigkeiten, die die Stromausbeute schmälern. Ja Solar präpariert den Tiegelboden darum mit einer Platte aus einkristallinem Silizium als Saatkristall. Beim Abkühlen erstarrt der Halbleiter an diesem Kristall und übernimmt weitgehend dessen Orientierung. Dadurch werden effizienzschmälernde Defekte im Material vermieden. Ja Solar verkauft die Technik bereits unter dem Namen Maple, Suntech folgte kurze Zeit später mit Blackpearl-Modulen. Schott will erstmalig 2013 Quasi-Mono für seine Zellen einsetzen.

Metal-Wrap-Through-Zellen

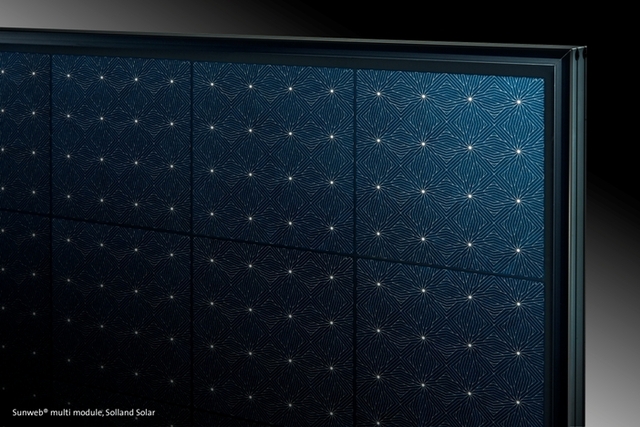

Mit sinkenden Material- und Produktionskosten rückt schliesslich eine Technik in den Fokus der Hersteller, an die sie sich wegen der vergleichsweise schwierigen Produktion lange nicht heranwagten: die sogenannten Metal-Wrap-Through (MWT)-Zellen. Bei dem vom niederländischen Energieforschungsinstitut ECN entwickelten Ansatz werden die Stromsammelschienen intern auf die Rückseite durchgeführt. Dadurch liegen auf der Vorderseite weniger Leiterbahnen, die Licht von der Zelle fernhalten. Der Wirkungsgrad steigt, und gleichzeitig können die Module mit effizienteren Methoden gefertigt werden. Das ECN entwickelte schon vor Jahren eine multikristalline MWT-Zelle, die das Unternehmen Solland Solar zur Serienreife brachte. Nur fand sich drei Jahre lang niemand, der sie in Module einbauen wollte.

Jetzt geht es wieder voran. Schott Solar hat zusammen mit Solland eine Pilotlinie aufgebaut, will aber vorerst nicht in die Serienfertigung einsteigen. Bosch Solar, Ja Solar, Kyocera und Canadian Solar schon. Letztgenannte Firma, die zwar in Kanada sitzt, aber ausschliesslich in China produziert, will bereits 2012 eine Fabrik mit 600 Megawatt Jahreskapazität errichten, die nur für diese Technik ausgelegt ist. Dort sollen dann multikristalline Module mit 16 Prozent Wirkungsgrad gefertigt werden. Bei den Multis geht die Post ab. Wer hätte das in den Neunzigerjahren gedacht.

©Text: Sascha Rentzing

0 Kommentare